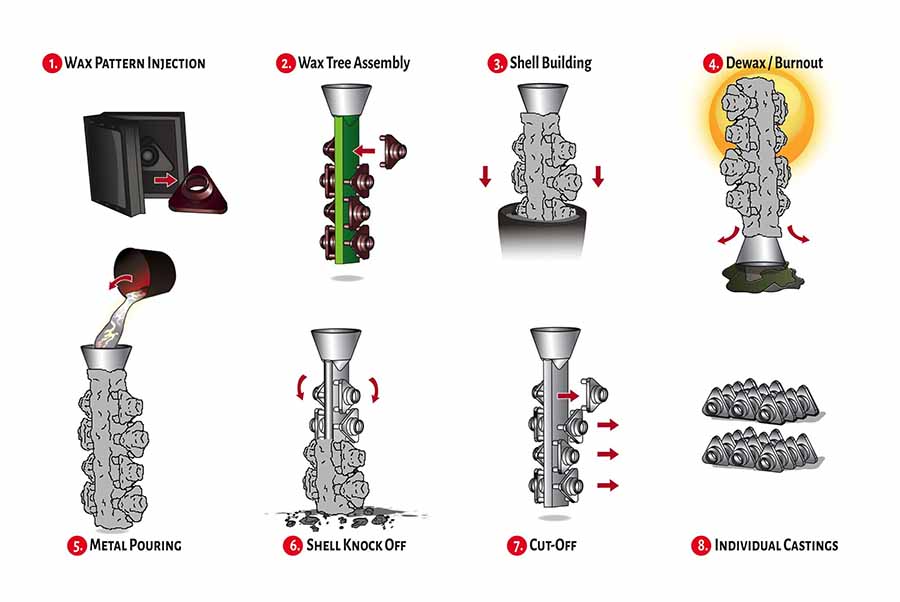

Đúc đầu tưsử dụng các mẫu sáp được tạo ra bằng các dụng cụ đặc biệt và độc đáo theo yêu cầu đúc. Các mẫu sáp (bản sao) được bao quanh bởi các lớp vật liệu chịu lửa liên kết để tạo thành lớp vỏ chắc chắn có thể chịu được các kim loại và hợp kim nóng chảy. Quá trình khử sáp sẽ loại bỏ sáp để tạo ra một khoang rỗng để kim loại nóng chảy lấp đầy chúng để tạo thành các bộ phận đúc mong muốn. Đó là lý do tại sao quá trình đúc đầu tư còn được gọi là quá trình đúc sáp bị mất. Trong xưởng đúc đầu tư hiện đại, vật liệu liên kết chủ yếu đề cập đến silica sol và thủy tinh, có thể đảm bảo bề mặt mịn củađúc đầu tư. Quá trình đúc đầu tư thường được sử dụng để sản xuất vật đúc thép cacbon, vật đúc thép hợp kim,vật đúc bằng thép không gỉvà đúc đồng thau. Ở đây trong bài viết này, chúng tôi cố gắng giới thiệu các bước chính của đúc mẫu đầu tư.

Phát triển công cụ để tiêm sáp

Theo vật đúc mong muốn và xem xét mức cho phép sau gia công và độ co ngót có thể xảy ra, các kỹ sư tại xưởng đúc đầu tư nên thiết kế và sản xuất khuôn bằng kim loại (còn được gọi là "khuôn") và các dụng cụ để tạo ra các mẫu sáp.

Tạo mẫu sáp

Ở hiện đạixưởng đúc sáp bị mất, các mẫu sáp thường được tạo ra bằng cách bơm sáp vào một dụng cụ kim loại hoặc “chết” bằng máy phun đặc biệt. Đối với nhiều vật đúc, một dụng cụ silicon thường được làm từ tác phẩm điêu khắc của nghệ sĩ và sáp được bơm hoặc đổ vào khoang tạo thành.

Hội Cây Sáp

Thông thường, việc chế tạo từng bộ phận nhỏ một lần là không kinh tế, vì vậy các mẫu sáp thường được gắn vào một ống sáp. Lớp sáp giữa (các) mẫu và mầm được gọi là cổng, vì chúng điều tiết hướng và dòng chảy của hợp kim nóng chảy vào khoảng trống do mẫu tạo ra. Sprue phục vụ hai mục đích

- 1. Cung cấp một bề mặt lắp đặt để lắp ráp nhiều mẫu vào một khuôn duy nhất, sau này sẽ được đổ đầy hợp kim

- 2. Cung cấp đường dẫn cho hợp kim nóng chảy vào khoảng trống được tạo ra bởi các mẫu sáp.

Tòa nhà vỏ sò

Bước tiếp theo trong quy trình là xây dựng một lớp vỏ gốm xung quanh cây sáp. Lớp vỏ này cuối cùng sẽ trở thành khuôn để đổ kim loại vào. Để tạo vỏ, cây được nhúng vào bồn gốm hoặc bùn. Sau khi nhúng, cát mịn hoặc được áp dụng cho bề mặt ẩm ướt. Khuôn được để khô và quá trình này được lặp lại nhiều lần cho đến khi khuôn gốm phân lớp, có khả năng chịu được ứng suất của kim loại nóng chảy và hợp kim trong quá trình đổ.

Dewax/Kiệt sức

Trước khi đổ kim loại vào khuôn, sáp được loại bỏ bằng cách nung nóng vỏ. Điều này thường được thực hiện trong nồi hấp hơi nước, giống như nồi áp suất công nghiệp lớn. Một phương pháp khác là sử dụng lò đốt flash để làm tan chảy và đốt cháy sáp. Sáp có thể được thu thập và tái sử dụng để tạo ra các mẫu sáp tiếp theo. Nhiều xưởng đúc đầu tư sử dụng đồng thời cả hai phương pháp. Lửa chớp đốt cháy sáp còn sót lại và xử lý vỏ, sẵn sàng tiếp nhận kim loại và hợp kim nóng chảy.

Đổ kim loại

Trước khi đổ kim loại vào khuôn hoặc vỏ gốm, khuôn được làm nóng trước đến nhiệt độ cụ thể để ngăn hợp kim nóng chảy đông cứng hoặc đóng băng trước khi toàn bộ khuôn được đổ đầy. Hợp kim được nấu chảy trong cốc gốm (gọi là nồi nấu kim loại) bằng cách sử dụng quy trình được gọi là nấu chảy cảm ứng. Dòng điện tần số cao tạo ra từ trường xung quanh hợp kim, tạo ra điện trường bên trong kim loại (dòng điện xoáy). Dòng điện xoáy làm nóng hợp kim do điện trở của vật liệu. Khi hợp kim đạt đến nhiệt độ quy định, nó được đổ vào khuôn và khuôn được để nguội.

vỏ gõ tắt

Sau khi nguội, vật liệu vỏ được loại bỏ khỏi kim loại thông qua các phương pháp cơ học như búa, phun nước áp lực cao hoặc bàn rung. Việc loại bỏ vỏ cũng có thể được thực hiện bằng phương pháp hóa học, sử dụng dung dịch xút nóng gồm kali hydroxit hoặc natri hydroxit, nhưng phương pháp này đang bị loại bỏ do các vấn đề về môi trường và sức khỏe.

cắt bỏ

Sau khi vật liệu vỏ đã được loại bỏ, mầm và cổng được cắt bằng tay hoặc bằng cưa cắt, cắt laser bằng đèn khò. Các khu vực cắt cần được mài thành bề mặt mịn.

Đúc riêng lẻ

Sau khi các bộ phận được tháo khỏi trục rót và các cổng được tháo ra, bề mặt có thể được hoàn thiện thông qua một số phương tiện như rung, hoàn thiện vật liệu, đai, mài tay, đánh bóng. Việc hoàn thiện có thể được thực hiện bằng tay, nhưng trong nhiều trường hợp nó được tự động hóa.Bộ phận đúcsau đó được kiểm tra, đánh dấu (nếu cần), đóng gói và vận chuyển. Tùy thuộc vào ứng dụng, các bộ phận đúc mẫu có thể được sử dụng ở dạng “hình dạng lưới” hoặc trải quagia côngcho các bề mặt chính xác.

Thời gian đăng: Jan-18-2021