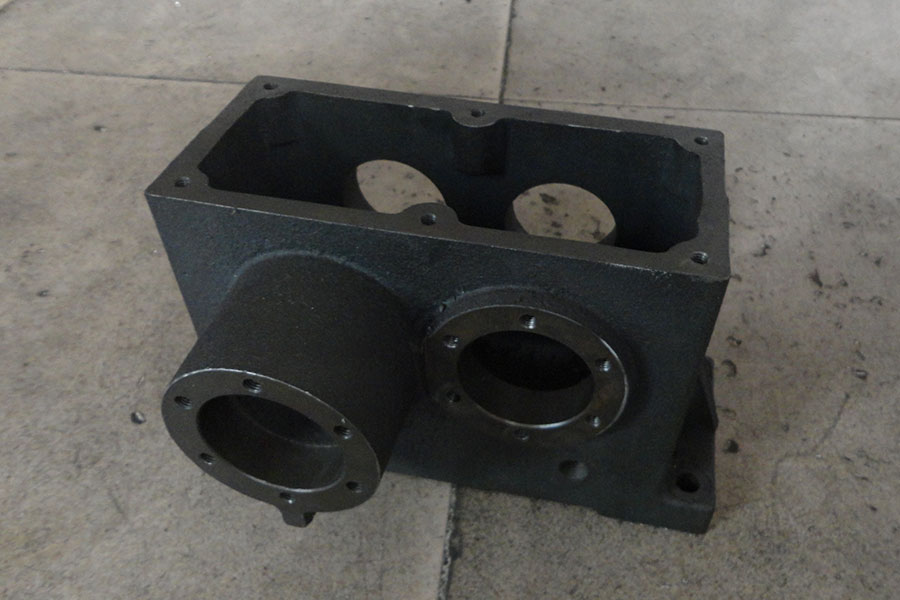

Sản phẩm gang xám củaquá trình đúc khuôn cátvà gia công CNC.

Gang xám được đặt tên theo màu xám của vết nứt mà nó tạo thành. Gang xám được sử dụng cho các vỏ trong đó độ cứng của bộ phận quan trọng hơn độ bền kéo của nó, chẳng hạn như khối xi lanh động cơ đốt trong, vỏ máy bơm, thân van, hộp điện, đối trọng và vật đúc trang trí. Tính dẫn nhiệt cao và dung tích đầu riêng của gang xám thường được khai thác để chế tạo các dụng cụ nấu nướng bằng gang và rôto phanh đĩa.

Thành phần hóa học điển hình để thu được cấu trúc vi mô grafit là 2,5 đến 4,0% cacbon và 1 đến 3% silicon tính theo trọng lượng. Than chì có thể chiếm từ 6 đến 10% thể tích của sắt xám. Silicon đóng vai trò quan trọng trong việc chế tạo sắt xám so với gang trắng, vì silicon là nguyên tố ổn định than chì trong gang, nghĩa là nó giúp hợp kim tạo ra than chì thay vì cacbua sắt; ở mức 3% silicon hầu như không có carbon nào được giữ lại khi kết hợp hóa học với sắt.

Than chì có hình dạng vảy ba chiều. Trong không gian hai chiều, bề mặt được đánh bóng sẽ xuất hiện dưới kính hiển vi, các mảnh than chì xuất hiện dưới dạng các đường mảnh. Các đầu của mảnh đóng vai trò như những vết khía có sẵn; do đó, nó giòn. Sự hiện diện của các mảnh than chì làm cho Sắt Xám dễ dàng gia công vì chúng có xu hướng dễ bị nứt trên các mảnh than chì. Sắt xám cũng có khả năng giảm chấn rất tốt và do đó nó chủ yếu được sử dụng làm đế để lắp đặt máy công cụ.

Tính chất cơ học của gang xám | |||||||

| Mục theo DIN EN 1561 | Đo lường | Đơn vị | EN-GJL-150 | EN-GJL-200 | EN-GJL-250 | EN-GJL-300 | EN-GJL-350 |

| EN-JL 1020 | EN-JL 1030 | EN-JL 1040 | EN-JL 1050 | EN-JL 1060 | |||

| Độ bền kéo | Rm | KBTB | 150-250 | 200-300 | 250-350 | 300-400 | 350-450 |

| Sức mạnh năng suất 0,1% | Rp0,1 | KBTB | 98-165 | 130-195 | 165-228 | 195-260 | 228-285 |

| Độ giãn dài | A | % | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 |

| cường độ nén | σdB | MPa | 600 | 720 | 840 | 960 | 1080 |

| Cường độ nén 0,1% | σd0,1 | MPa | 195 | 260 | 325 | 390 | 455 |

| Độ bền uốn | σbB | MPa | 250 | 290 | 340 | 390 | 490 |

| Schuif trải dài | σaB | MPa | 170 | 230 | 290 | 345 | 400 |

| ứng suất cắt | TtB | MPa | 170 | 230 | 290 | 345 | 400 |

| Mô-đun đàn hồi | E | GPa | 78 – 103 | 88 – 113 | 103 – 118 | 108 – 137 | 123 – 143 |

| Số Poisson | v | – | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| độ cứng Brinell | HB | 160 – 190 | 180 – 220 | 190 – 230 | 200 – 240 | 210 – 250 | |

| độ dẻo | σbW | MPa | 70 | 90 | 120 | 140 | 145 |

| Căng thẳng và thay đổi áp suất | σzdW | MPa | 40 | 50 | 60 | 75 | 85 |

| Sức mạnh phá vỡ | Klc | N/mm3/2 | 320 | 400 | 480 | 560 | 650 |

| Tỉ trọng | g/cm3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 | |

Đúc cát sử dụng cát xanh (cát ẩm) hoặc cát khô để tạo thành hệ thống đúc. Đúc cát xanh là quá trình đúc lâu đời được sử dụng trong lịch sử. Khi làm khuôn phải tạo các hoa văn bằng gỗ hoặc kim loại để tạo thành khoang rỗng. Kim loại nóng chảy sau đó đổ vào khoang để tạo thành vật đúc sau khi làm nguội và đông đặc. Đúc cát ít tốn kém hơn so với các quy trình đúc khác cho cả việc phát triển khuôn và đúc đơn vị. Đúc cát, luôn có nghĩa là đúc cát xanh (nếu không có mô tả đặc biệt). Tuy nhiên, ngày nay các phương pháp đúc khác cũng sử dụng cát để làm khuôn. Họ có tên riêng của họ, chẳng hạn nhưđúc khuôn vỏ, đúc cát phủ nhựa furan (không có loại nướng),đúc bọt bị mấtvà đúc chân không.

Khả năng đúc cát tại RMC Foundry | ||

| Sự miêu tả | Đúc bằng tay | Đúc bằng máy tự động |

| Kích thước tối đa của vật đúc | 1.500 mm × 1000 mm × 500 mm | 1.000 mm × 800 mm × 500 mm |

| Phạm vi trọng lượng đúc | 0,5kg - 1.000kg | 0,5kg - 500kg |

| Công suất hàng năm | 5.000 tấn - 6.000 tấn | 8.000 tấn - 10.000 tấn |

| Dung sai đúc | Theo yêu cầu hoặc tiêu chuẩn (ISO8062-2013 hoặc GB/T 6414-1999) | |

| Vật liệu đúc | Cát xanh, cát tráng nhựa | |

| Đúc kim loại & hợp kim | Sắt xám, Sắt dễ uốn, Thép đúc, Thép không gỉ, Hợp kim Al, Đồng thau, Đồng ... vv. | |

Ưu điểm của đúc cát:

- ✔ Chi phí thấp hơn do vật liệu khuôn rẻ và có thể tái chế cũng như thiết bị sản xuất đơn giản.

- ✔ Phạm vi trọng lượng đơn vị rộng rãi từ 0,10 kg đến 500 kg hoặc thậm chí lớn hơn.

- ✔ Cấu trúc đa dạng từ loại đơn giản đến loại phức tạp.

- ✔ Phù hợp với yêu cầu sản xuất với số lượng khác nhau.

Dung sai mà đúc cát đạt được:

Dung sai đúc được chia thành Dung sai đúc theo chiều (DCT) và Dung sai đúc hình học (GCT). Xưởng đúc của chúng tôi muốn nói chuyện với bạn nếu bạn có yêu cầu đặc biệt về dung sai cần thiết. Sau đây là các cấp dung sai chung mà chúng tôi có thể đạt được bằng phương pháp đúc cát xanh, đúc khuôn vỏ và đúc cát nhựa furan không nung:

- ✔ Cấp DCT bằng phương pháp đúc cát xanh: CTG10 ~ CTG13

- ✔ Cấp DCT theo khuôn đúc vỏ hoặc đúc cát nhựa Furan: CTG8 ~ CTG12

- ✔ Cấp GCT do đúc cát xanh: CTG6 ~ CTG8

- ✔ Cấp GCT theo phương pháp đúc khuôn vỏ hoặc đúc cát nhựa Furan: CTG4 ~ CTG7

Lớp kim loại & hợp kim cho quá trình đúc cát | |

| Kim loại & Hợp kim | Lớp phổ biến |

| Gang xám | GG10~GG40; GJL-100 ~ GJL-350; |

| Gang dẻo (Nodual) | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Sắt dẻo Austempered (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Thép cacbon | C20, C25, C30, C45 |

| Thép hợp kim | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| thép không gỉ | Thép không gỉ Ferritic, Thép không gỉ Martensitic, Thép không gỉ Austenitic, Thép không gỉ làm cứng kết tủa, Thép không gỉ song |

| Hợp kim nhôm | ASTM A356, ASTM A413, ASTM A360 |

| Hợp kim đồng thau / đồng | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Tiêu chuẩn: ASTM, SAE, AISI, GOST, DIN, EN, ISO và GB | |