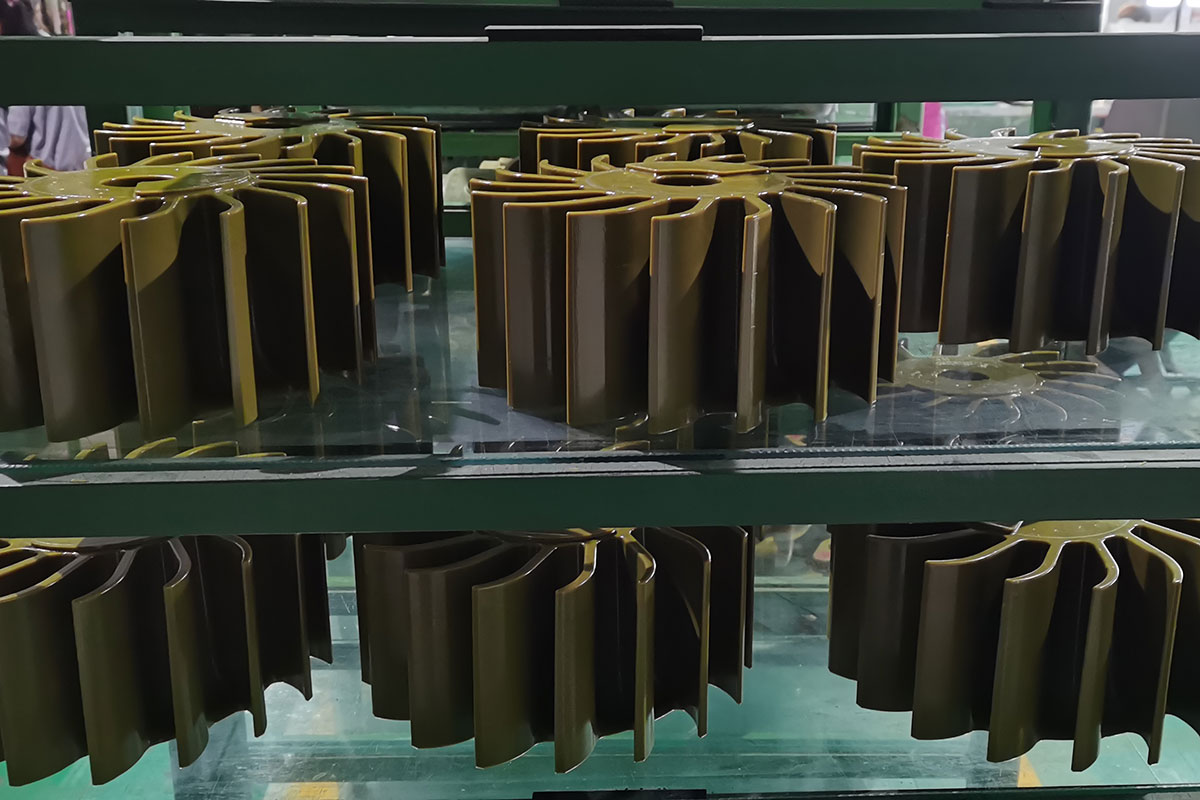

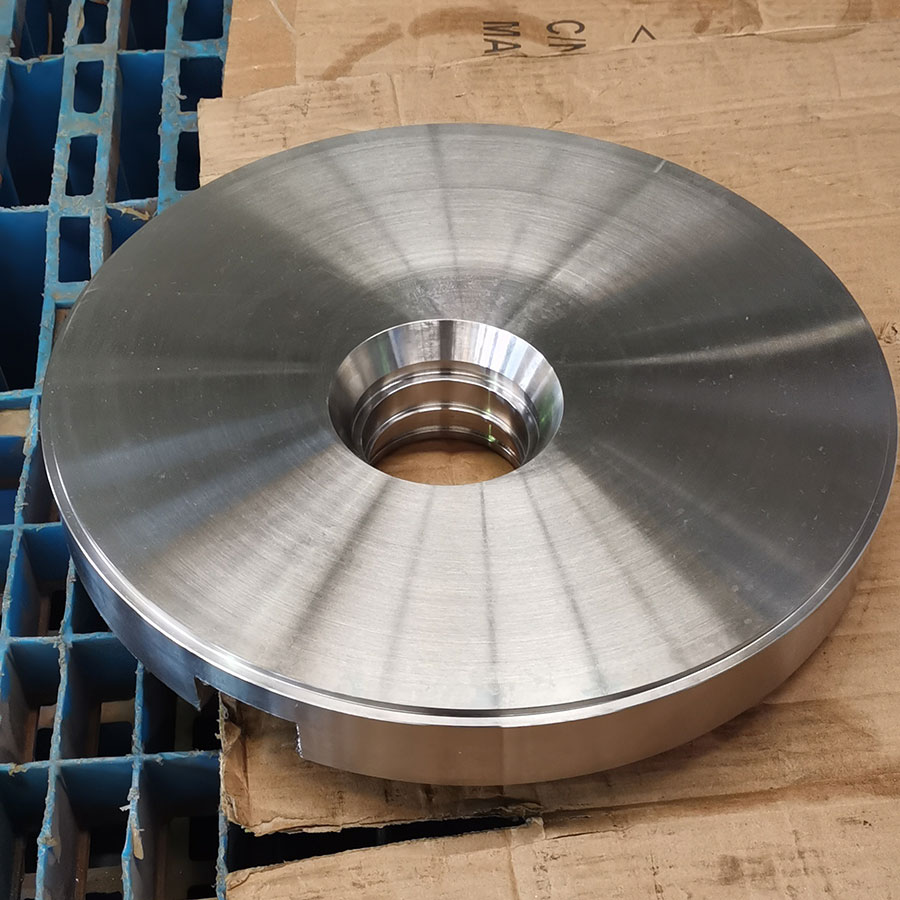

Đúc chính xác còn được gọi làđúc đầu tư. Quá trình đúc này giảm thiểu hoặc không cắt trong quá trình đúc. Đây là một phương pháp đúc có nhiều ứng dụng, vật đúc có độ chính xác kích thước cao và chất lượng bề mặt tuyệt vời. Nó không ở điều kiện nhiệt độ cực cao và phù hợp hơn để đúc các bộ phận trong các ngành công nghiệp có độ chính xác cao như hàng không vũ trụ và quốc phòng. Đây là công ty đầu tiên sử dụng phương pháp đúc chính xác bằng thép không gỉ để đúc các cánh tuabin trong động cơ máy bay hàng đầu vào thời điểm đó. Thành phẩm được khen ngợi về mọi mặt, phương pháp này được quảng bá rộng rãi. Đúc chính xác inox là một công nghệ trong ngành đúc nhưng nó khác với ngành đúc truyền thống vì giá trị gia tăng củasản phẩm đúc chính xáccao hơn.

Quá trình vỏ Silica Sol

Quy trình chế tạo vỏ silica sol thường được sử dụng trong ngành đúc các bộ phận động cơ đốt trong phức tạp hơn. Lớp phủ được sử dụng trong phương pháp này có độ ổn định tốt hơn, không yêu cầu quá trình làm cứng hóa học, chịu được nhiệt độ cao và có khả năng chống biến dạng tốt hơn. Tuy nhiên, công nghệ này cũng có một nhược điểm nhất định, đó là độ ấm của khuôn sáp tương đối kém, có thể cải thiện bằng cách thêm chất hoạt động bề mặt, nhưng sẽ làm tăng mức đầu tư ở một mức độ nhất định.

Quy trình vỏ thủy tinh nước

Phương pháp này được phát minh từ rất sớm. Nước ta cũng du nhập công nghệ này từ Liên Xô vào những năm 1950, 1960. Phương pháp này có chi phí thấp, vận hành tương đối đơn giản và yêu cầu nguyên liệu thô thấp. Các đặc tính cơ bản của quy trình sử dụng vật liệu khuôn nhiệt độ thấp axit parafin-stearic và chất kết dính trong quy trình chế tạo vỏ sử dụng thủy tinh nước, được sử dụng rộng rãi trong đúc chính xác bằng thép không gỉ. Tuy nhiên, vấn đề lớn nhất của phương pháp này so với quy trình chế tạo vỏ silica sol là chất lượng bề mặt của vật đúc thu được ở mức trung bình và độ chính xác kích thước thấp. Kể từ khi giới thiệu công nghệ này, những cải tiến tương đối lớn đã được thực hiện, chủ yếu ở các khía cạnh sau:

1. Cải thiện lớp phủ vỏ.

Cải tiến chính là thêm một lượng đất sét chịu lửa nhất định vào lớp phủ phía sau của vỏ, giúp cải thiện đáng kể độ bền của vỏ và thực hiện việc rang và nung vỏ đơn.

2. Tối ưu hóa chất làm cứng.

Chất làm cứng truyền thống chủ yếu sử dụng amoni clorua, nhưng vật liệu này sẽ thải ra một lượng lớn khí amoniac và oxit nitơ trong quá trình đúc, gây ô nhiễm bầu không khí. Do đó, dung dịch nhôm clorua được sử dụng thay thế và tinh thể nhôm clorua được tiếp tục sử dụng. Tác dụng của tác nhân tương tự như tác dụng của amoni clorua, nhưng trong những năm gần đây, việc sử dụng chất làm cứng magie clorua có ưu điểm tương đối lớn về tốc độ đông cứng và cặn nên hiện nay người ta có xu hướng sử dụng magie clorua làm chất làm cứng nhiều hơn. .

3. Vỏ composite.

Do chất lượng bề mặt của lớp phủ thủy tinh nước có những khuyết điểm nhất định nên nhiều bộ phận nguyên bản được đúc dưới dạng đúc hỗn hợp khuôn nhiều lớp, một mặt giúp tiết kiệm chi phí và mặt khác cải thiện chất lượng bề mặt của vật đúc. tay.

4. Phát triển công nghệ mới.

Hiện nay, các quy trình mới trưởng thành hơn nên là quy trình đúc tự mồi, khuôn nhựa xốp, đúc vỏ khuôn nóng chảy và các quy trình khác. Các quy trình này có lợi thế dẫn đầu về một số mặt nhưng những cải tiến trong tương lai vẫn sẽ thu hút lao động khoa học và công nghệ.

Sử dụng chéo đa công nghệ với công nghệ tạo mẫu nhanh

Việc thiết kế và chế tạo khuôn trong quá trình chế tạo khuôn sáp đúc chính xác bằng thép không gỉ phức tạp hơn và tốn nhiều thời gian hơn, nhưng công nghệ tạo mẫu nhanh có thể bù đắp cho khuyết điểm này. Chỉ riêng công nghệ tạo mẫu nhanh là không thể thực hiện được vì những hạn chế về vật liệu, rất nhiều trong những năm gần đây đã sử dụng công nghệ polymer để thu được hình dạng tròn của vật đúc, sau đó sản xuất khuôn sáp, được sử dụng trong đúc chính xác bằng thép không gỉ. Ví dụ, công nghệ mô hình ba chiều xử lý bằng ánh sáng (SLA) và công nghệ thiêu kết laser chọn lọc (SLS). Hai công nghệ này hiện là những công nghệ tương đối trưởng thành được sử dụng kết hợp với đúc mẫu chảy. Công nghệ SLA có thể cung cấp độ chính xác về chiều cao hơn, đặc biệt là đối với các bộ phận. Độ chính xác của bề mặt bên ngoài, SLS, ở một mức độ nhất định, nguyên liệu thô rẻ hơn một chút, nhưng độ chính xác cũng có một khoảng cách nhất định so với công nghệ SLA, phù hợp với một số công việc đúc có yêu cầu về chi phí. Tuy nhiên, vẫn cần chú ý kiểm soát sự kết hợp then chốt giữa công nghệ tạo mẫu nhanh và công nghệ đúc chính xác bằng thép không gỉ trong quá trình sử dụng, chẳng hạn như xem xét toàn diện việc kiểm soát chi phí và độ chính xác đúc của các bộ phận, đồng thời lựa chọn điểm cân bằng thích hợp là công nghệ tạo mẫu nhanh và công nghệ đúc đầu tư. Vấn đề then chốt của hội nhập hữu cơ.

Sử dụng chéo đa công nghệ với công nghệ máy tính

Công việc thiết kế và tối ưu hóa kế hoạch trong quy trình đúc chính xác bằng thép không gỉ là một công việc tương đối tốn công sức và thời gian. Trong những năm gần đây, với sự phát triển không ngừng của công nghệ máy tính, nhiều ngành công nghiệp đòi hỏi khối lượng tính toán và tính toán chính xác lớn đã cho ra đời công việc máy tính và tương ứng, nhiều phần mềm tính toán khác nhau đã được phát triển, như ProCAST, AutoCAD, AFSolid, Anycasting và các phần mềm khác. . Các phần mềm này có thể tính toán hoặc mô phỏng quá trình thiết kế và đúc khuôn đúc chính xác bằng thép không gỉ. Sơ đồ tối ưu hóa hiện tại có thể được tối ưu hóa bằng cách tính toán dữ liệu. Sự phát triển của casting đã đóng một vai trò tốt trong việc thúc đẩy. Tuy nhiên, trong quá trình sử dụng hiện tại, chúng tôi cũng nhận thấy rằng nên chú ý đến khả năng ứng dụng mô hình hóa của phần mềm máy tính và các thông số vật lý nhiệt của chính vật liệu. Một giải pháp tốt cho những vấn đề này có thể rút ngắn đáng kể thời gian phát triển đúc chính xác bằng thép không gỉ.

Thời gian đăng: Oct-21-2021