Có nhiều quy trình sản xuất khác nhau để tạo ra mộtphần kim loại tùy chỉnh.Mỗi loại đều có ưu điểm và nhược điểm riêng.Một số yếu tố quan trọng ảnh hưởng đến việc lựa chọn một quy trình bao gồm:

- Số lượng vật liệu yêu cầu

- Thiết kế phần kim loại

- Dung sai yêu cầu

- Đặc điểm kỹ thuật kim loại

- Yêu cầu hoàn thiện bề mặt

- Chi phí dụng cụ

- Tính kinh tế của gia công so với chi phí quá trình

- Yêu cầu giao hàng

Vật đúc

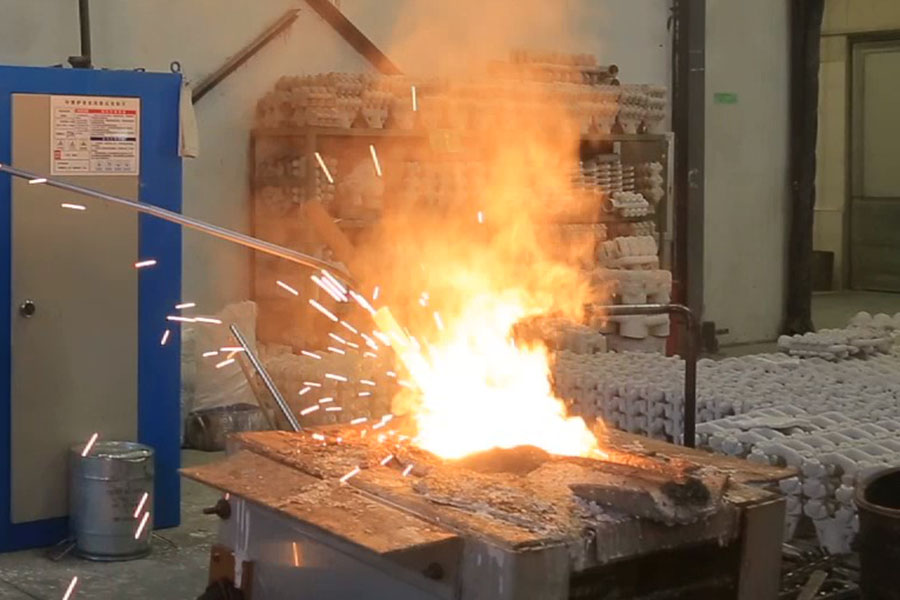

Quá trình đúc bao gồm đổ hoặc bơm kim loại nóng chảy vào khuôn có chứa một khoang có hình dạng mong muốn củađúc.Quá trình đúc kim loại có thể được phân loại theo loại khuôn hoặc theo áp suất được sử dụng để lấp đầy khuôn bằng kim loại lỏng.Nếu theo loại khuôn, quá trình đúc có thể được phân loại thành đúc cát, đúc đầu tư và đúc khuôn kim loại;trong khi nếu theo áp suất được sử dụng để lấp đầy khuôn, quá trình đúc có thể được chia thành đúc trọng lực, đúc áp suất thấp và đúc áp suất cao.

Nguyên tắc cơ bản về đúc

Đúc là một quá trình đông đặc.Do đó, cấu trúc vi mô có thể được tinh chỉnh, chẳng hạn như cấu trúc hạt, sự biến đổi pha và lượng mưa.Tuy nhiên, các khuyết tật như độ xốp co ngót, vết nứt và sự phân tách cũng có liên quan mật thiết đến sự đông đặc.Những khuyết tật này có thể dẫn đến các đặc tính cơ học thấp hơn.Xử lý nhiệt tiếp theo thường được yêu cầu để giảm ứng suất dư và tối ưu hóa các đặc tính cơ học.

Ưu điểm của đúc:

- Các sản phẩm đúc kim loại lớn, phức tạp dễ dàng.

- Tỷ lệ sản xuất cao, đặc biệt bằng dây chuyền đúc tự động.

- Thiết kế linh hoạt có sẵn và phù hợp hơn.

- Kim loại đa dạng có sẵn: sắt xám, gang dẻo, thép cacbon, thép hợp kim,thép không gỉ, hợp kim nhôm, đồng thau, đồng và hợp kim kẽm.

Nhược điểm của đúc:

- Các khiếm khuyết bên trong vật đúc

- Độ xốp co ngót

- Phép chiếu kim loại

- Nứt, rách nóng, tắt lạnh

- Vòng, oxit

- Misruns, không đủ âm lượng

- Bao gồm

- Yêu cầu kiểm tra và kiểm soát quá trình chặt chẽ (có thể xảy ra hiện tượng xốp)

Rèn

Rèn là một quá trình sản xuất mà kim loại được tạo hình bằng cách biến dạng dẻo dưới áp lực lớn thành các bộ phận có độ bền cao.Theo nếu khuôn rèn được sử dụng, quá trình rèn được xâm nhập vào quá trình rèn khuôn hở và rèn khuôn bế.Nhưng nếu tính theo nhiệt độ của kim loại và hợp kim được rèn trước khi rèn thì quá trình rèn có thể được chia thành rèn nguội, rèn ấm và rèn nóng.

Các nguyên tắc cơ bản về rèn

Rèn hoặc tạo hình nguội là quá trình tạo hình kim loại.Không có sự tan chảy và kết quả đông đặc liên quan.Biến dạng dẻo tạo ra sự gia tăng số lần trật khớp dẫn đến trạng thái ứng suất bên trong cao hơn.Thật vậy, sự cứng lại do biến dạng được cho là do sự tương tác của sự lệch vị trí với sự lệch vị trí khác và các rào cản khác (chẳng hạn như ranh giới hạt).Đồng thời, hình dạng của các tinh thể nguyên sinh (đuôi gai) thay đổi sau quá trình làm dẻo của kim loại.

Ưu điểm của rèn:

- Tính chất cơ học tốt (độ bền chảy, độ dẻo, độ dai)

- Độ tin cậy (được sử dụng cho các bộ phận quan trọng)

- Không xử lý kim loại lỏng

Nhược điểm của rèn:

- Chết không đầy

- Chết thất bại

- Hình dạng bị giới hạn khi yêu cầu các đường cắt dưới hoặc các phần có rãnh

- Giá thành chung thường cao hơn đúc

- Thường yêu cầu nhiều bước

Chúng ta có thể phân biệt làm việc nóng và làm việc lạnh.Làm việc nóng được thực hiện trên nhiệt độ kết tinh lại;làm việc lạnh được thực hiện bên dưới nó.Trong quá trình làm việc nóng, sự biến dạng cứng và cấu trúc hạt bị biến dạng bị loại bỏ rất nhanh do sự hình thành các hạt mới không bị biến dạng do kết quả của quá trình kết tinh lại.Khuếch tán nhanh ở nhiệt độ làm việc nóng hỗ trợ đồng nhất phôi.Độ xốp ban đầu cũng có thể giảm đáng kể, cuối cùng lành hẳn.Các hiện tượng luyện kim như cứng biến dạng và kết tinh lại là rất quan trọng vì những thay đổi này trong cấu trúc dẫn đến tăng độ dẻo và độ dai so với trạng thái đúc.

Một điều quan trọng cần ghi nhớ là chất lượng vật liệu và xử lý nhiệt có thể là một yếu tố quan trọng hơn sự khác biệt giữa đúc và rèn trong một số trường hợp.

Thời gian đăng bài: Tháng Hai-24-2021